Entre outros atributos, o alumínio promove a redução de massa, melhorando a performance e a eficiência dos veículos elétricos de bateria (BEVs). Dessa forma, permite uma maior autonomia das viaturas — especificação que, cada vez mais, é um dos atributos mais importantes para o consumidor final.

Por outro lado, a introdução de alumínio é benéfica para os fabricantes na medida que permite processos produtivos mais económicos. Isto porque, a legislação pretende reduzir as emissões dos gases de efeito de estufa (GEE), tornando-se assim um impulsionador no desenvolvimento de veículos eletricos, sobretudo em indústrias com elevada produção.

“O alumínio é o material automotivo cujo conteúdo mais cresce e, como a indústria está no meio de uma transição para a eletrificação, os tomadores de decisão precisam ter uma clara visão da evolução do papel do metal. Os novos dados quantificam e reafirmam que os veículos elétricos de bateria, à medida que se tornam cada vez mais abrangentes e reduzem a massa com a aplicação do alumínio, em níveis otimizados, oferecem reduções de custos significativas”, declara Blake Zuidema, diretor de Desenvolvimento Técnico da Novelis e presidente do Comitê Técnico do Grupo de Transporte de Alumínio (ATG).

O estudo foi divulgado após o Roadmap do Alumínio Automóvel e, segundo a AA, serve como ferramenta para os tomadores de decisão da indústria automóvel que procuram criar valor num mercado que evolui rapidamente enquanto também avança na sustentabilidade.

O contexto da redução de massa nos BEVs

Em veículos com motor de combustão interna, a adoção do alumínio é uma solução já amplamente reconhecida pela redução de massa. Em alternativa a outros metais mais pesados, o alumínio oferece maior eficiência energética, sendo a solução mais viável do ponto de vista econômico para atender os requisitos legais de consumo e emissões.

Mas, quando se fala de veículos elétricos de bateria (BEVs, de zero emissão), o ponto decisivo para a adoção do alumínio, objetivando a redução de massa, é outro: a autonomia com uma carga de bateria. De forma geral, essa é a solução de preferência quando o custo é menor comparativamente à adição de mais baterias para armazenamento de carga.

Essa equação, no entanto, vai além do custo das baterias extras versus a substituição de materiais. É fundamental ter em conta as consequências da junção de mais células de bateria, como o aumento do peso total do veículo e a redução do espaço útil interno — que, muitas vezes, já está no limite máximo. Nesse caso, a solução é mesmo o aumento das dimensões do veículo.

Além disso, para manter-se a performance com o inevitável aumento de peso, é necessário redimensionar o powertrain. A dinâmica de condução do veículo também muda, exigindo alterações no sistema de suspensão. Tudo isso provoca em custos adicionais e, pode aumentar ainda mais a massa do veículo.

Outro ponto fundamental é que, geralmente, a legislação sobre a economia de combustível é calculada sobre toda a frota da produção da fabricante — misturando BEVs, híbridos e modelos com motor de combustão interna.

Ou seja, a melhoria na eficiência energética dos veículos 100% elétricos pode impactar as necessidades de melhoria nos modelos “não BEV” da marca. Por outras palavras, pode ser mais viável economicamente reduzir a massa dos BEVs em vez de adotar qualquer outra solução para melhorar a eficiência dos modelos dotados de motor à combustão.

Finalmente, embora sejam esperados avanços na redução de custos das baterias e na sua densidade de armazenamento de energia, o estudo revela que as soluções de alumínio para redução de peso devem manter a sua atratividade econômica, no mínimo, pela próxima década.

O estudo

Foram especificados três segmentos de BEVs que devem, na próxima década, ser o foco do ciclo de redução de peso na estratégia das fabricantes:

- Sedã/hatchback, compacto urbano, quatro portas. As referências usadas foram Hyundai Ioniq e Volkswagen ID.3

- Crossover familiar, médio, quatro portas. Referências: Mustang Mach-E e Audi E-Tron;

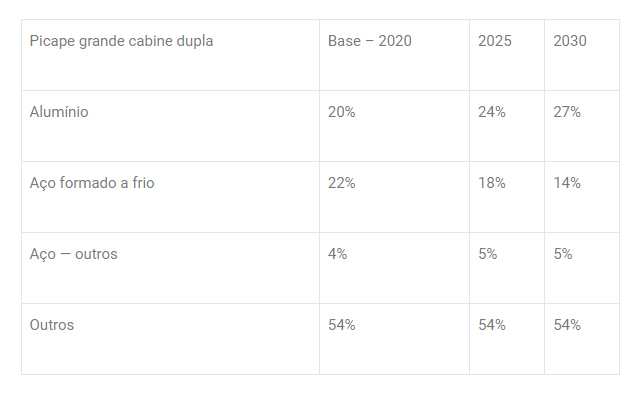

- Picape (carroceria sobre chassi), cabine dupla grande, quatro portas. Benchmarking: Ford F-150 (que oferece dados aproximados da 100% elétrica F-150 Lighting) e Rivian R1T.

Foram estabelecidas três medidas-chave de performance. A primeira é a base de 2020 dos veículos de referência. As demais são 2025 e 2030 — cujos parâmetros baseiam-se em tendências da indústria observadas pela consultoria.

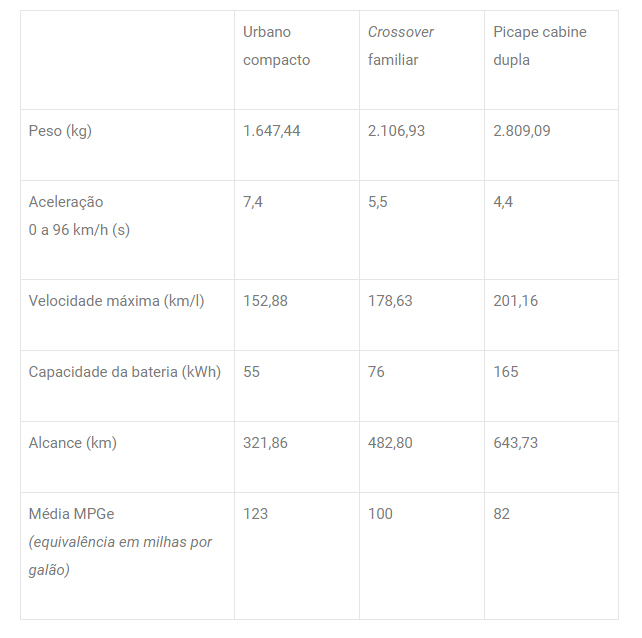

Especificações dos modelos de base (2020)

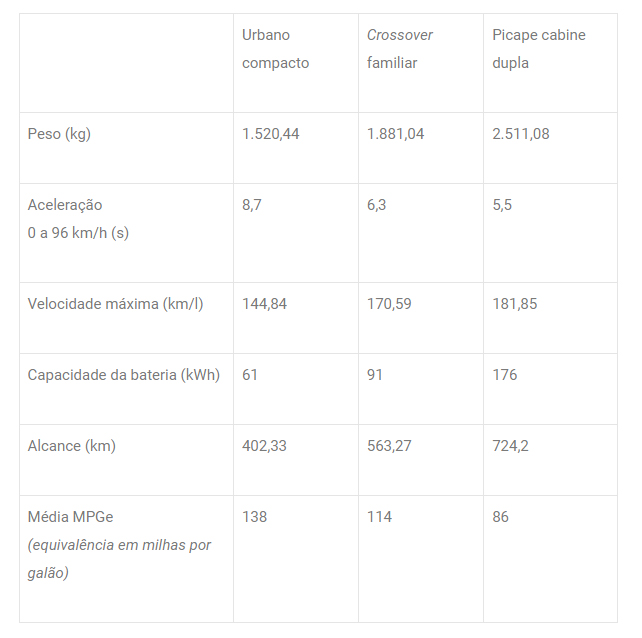

Especificações para 2025

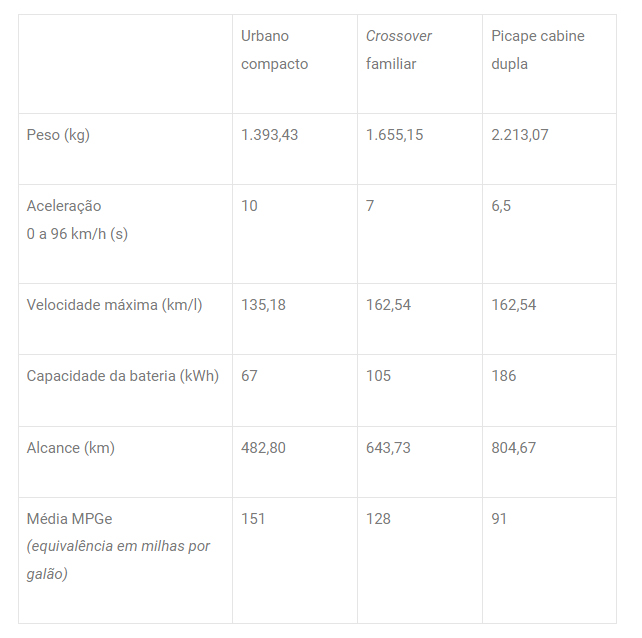

Especificações para 2030

Segundo a FEV, peso, alcance e economia de combustível equivalente devem melhorar durante esse período. No entanto, é esperado que os consumidores valorizem cada vez mais o alcance e o custo, em detrimento da velocidade final e aceleração. Por isso, essas duas últimas medidas ganharam tolerância, de modo a reduzir o custo final do veículo.

A substituição de materiais

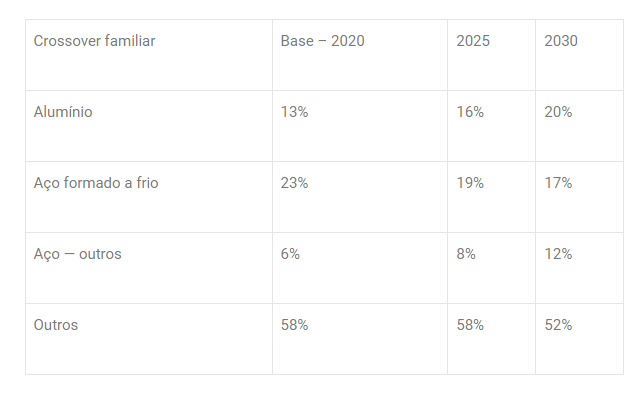

O estudo também determinou uma composição de base de materiais dos principais sistemas e componentes de veículos, levando-se em conta os modelos de referência.

Depois, foi aplicado um roadmap de evolução tecnológica. Materiais usados em vários sistemas dos três tipos de veículo hoje em dia foram examinados, avaliando o potencial de substituição dos materiais nos componentes e sistemas-chave em 2025 e 2030.

Segundo o estudo, o alumínio foi aplicado em componentes que ainda são produzidos com outros materiais apenas quando a substituição se mostrou apropriada, levando em consideração tanto a questão de design como a de performance.

A distribuição da composição da linha de base de materiais foi desenvolvida sob a suposição de que a redução de peso será impulsionada principalmente pela necessidade de diminuir o tamanho da bateria para atingir o alcance a um preço acessível e em fatores presumidos com base nas tendências atuais e futuras previstas.

Mais de 40 componentes foram avaliados quanto ao seu potencial de redução de peso do alumínio — das quais 20 foram separadas para substituição. No geral, as peças selecionadas tiveram custo de US$ 6,61 ou menos por cada kg de peso reduzido.

Peso, custo e impacto na eficiência do BEV

O peso, custo e o impacto médio da economia de combustível dos BEVs na média da frota, pela substituição pelo alumínio, foram determinados elevando gradativamente a substituição do metal em componentes-alvo, nos cenários de 2025 e 2030.

O conteúdo de alumínio recebeu incrementos de 5% desde o veículo de linha de base até 100%. A bateria e o tamanho do motor de acionamento elétrico foram sendo ajustados para manter o desempenho constante nos níveis escolhidos para cada classe de veículo em cada cenário. O “conteúdo ideal de alumínio” foi aquele que proporcionou a maior economia no custo total do veículo.

Para o compacto urbano em 2025, a economia foi de US$ 62 por veículo, alcançada com 25% de conteúdo de alumínio. Os componentes substituídos foram placas de deslizamento, placas do rotor, assoalhos dianteiro e traseiro, portas, bancos e travessas. No total, a redução de peso foi de 124,5 kg. O custo médio/kg de peso economizado nesse nível foi de US$ 3,76.

Para o cenário de 2030, a economia ideal de custos foi de US$ 74, obtida com 28% de teor de alumínio, com a conversão da suspensão dianteira. O peso total reduzido pela substituição do alumínio em 2030 foi de 128,7 kg. O valor médio por kg economizado neste nível foi de US$ 3,14.

Para o crossover familiar em 2025, foi alcançada a economia ideal de US$ 74, com o veículo apresentando 25% de conteúdo de alumínio. Carcaça da bateria, placas de extremidade do rotor, assoalho intermediário, laterais da carroceria, portas e pinças de freio dianteiras foram convertidas. O peso total removido por essas substituições foi de 64,77 kg. Já o custo médio/kg de peso economizado foi de US$ 3,74 dólares.

Para 2030, a economia ideal de custos foi de US$ 76/veículo, alcançada com 42% de conteúdo de alumínio. Nesse cenário, foram convertidas a placa de proteção inferior e assoalhos dianteiro e traseiro, além dos assentos. A redução total de peso de todas as substituições para 2030 foi de 171,9 kg. O custo médio/kg economizado nesse nível foi de US$ 5,08.

Para a picape, em 2025, a economia ideal foi de US$ 102/veículo com 35% de teor de alumínio. Foram convertidos a carcaça da bateria, os assoalhos dianteiro, intermediário e traseiro, as pinças de freio dianteiras e os assentos. A redução total de peso foi de 156,2 kg, gerando o custo médio/kg economizado de US$ 5,81.

Viajando para o cenário de 2030, a economia ideal foi de US$ 74/veículo, índice alcançado com 50% de conteúdo de alumínio. As peças convertidas foram placas de proteção, parede corta-fogo, para-choque dianteiro e estruturas de deformação, além da suspensão dianteira e os subchassis dianteiro e traseiro. A redução total em 2030 foi de 264,2 kg, com custo médio/kg de peso economizado US$ 6,05.

Com relação à influência da redução de peso dos BEVs na economia geral de combustível da frota, os três segmentos de veículos melhoraram o combustível hipotético geral da frota de 15,98 para 16,54 km/l em 2025, e de 23,51 para 24,36 km/l em 2030.

Isso representa melhorias na economia de combustível da frota de 3% e 4%, respectivamente, em 2025 e 2030 – facto que aumenta a viabilidade do alumínio para as fabricantes de automóveis.

Conclusões

- O conteúdo de alumínio dos veículos elétricos a bateria, atualmente, é maior do que nos modelos de mesmo segmento equipados com motor de combustão interna;

- O teor de alumínio dos veículos elétricos à bateria aumenta, atualemente, conforme as dimensões e as expectativas de desempenho;

- Apesar das esperadas melhorias no custo da bateria e na densidade de armazenamento, as soluções com o alumínio para a redução de peso devem permanecer economicamente atraentes por, pelo menos, toda a próxima década;

- Veículos elétricos de bateria leve com alumínio oferecem benefícios econômicos adicionais quando toda a frota de vendas é considerada, aumentando ainda mais a viabilidade da adoção do metal para a redução de peso nos veículos 100% elétricos.

Fonte: revistaaluminio.com.br