Entre autres attributs, l'aluminium favorise la réduction de masse, améliorant les performances et l'efficacité des véhicules électriques à batterie (BEV). De cette manière, il permet une plus grande autonomie des véhicules - spécification qui, de plus en plus, est l'un des attributs le plus importants pour le consommateur final.

D'autre part, l'introduction de l'aluminium est bénéfique pour les fabricants car elle permet des processus de production plus économiques. En effet, la législation vise à réduire les émissions de gaz à effet de serre (GES), devenant ainsi un moteur du développement des véhicules électriques, en particulier dans les industries à forte production.

"L'aluminium est le matériau automobile qui connaît la croissance la plus rapide en termes de contenu, et comme l'industrie est en pleine transition vers l'électrification, les décideurs doivent avoir une vision claire de l'évolution du rôle du métal. Les nouvelles données quantifient et réaffirment que les véhicules électriques à batterie, au fur et à mesure qu'ils deviennent de plus en plus complets et réduisent leur masse avec l'application d'aluminium à des niveaux optimaux, offrent des économies de coûts significatives », déclare Blake Zuidema, directeur du développement technique chez Novelis et président du Comité Technique du Groupement Transport Aluminium (ATG).

L'étude a été publiée après le Roadmap de l'aluminium automobile et, selon l'AA, sert d'outil aux décideurs de l'industrie automobile qui cherchent à créer de la valeur sur un marché en évolution rapide tout en faisant progresser la durabilité.

Le contexte de réduction de masse des BEV

Dans les véhicules équipés d'un moteur à combustion interne, l'adoption de l'aluminium est une solution déjà largement reconnue pour réduire la masse. Comme alternative à d'autres métaux plus lourds, l'aluminium offre une plus grande efficacité énergétique, étant la solution la plus viable d'un point de vue économique pour répondre aux exigences légales en matière de consommation et d'émissions.

Mais quand on parle de véhicules électriques à batterie (BEV, zéro émission), le point décisif pour l'adoption de l'aluminium, visant à la réduction de masse, est un autre : l'autonomie avec une charge de batterie. C'est généralement la solution préférée lorsque le coût est inférieur par rapport à l'ajout de plusieurs batteries pour le stockage de la charge.

Cette équation, cependant, va au-delà du coût des batteries supplémentaires par rapport au remplacement des matériaux. Il est essentiel de prendre en compte les conséquences de l'ajout de plus de cellules de batterie, telles que l'augmentation du poids total du véhicule et la réduction de l'espace interne utile - qui est souvent déjà à la limite maximale. Dans ce cas, la solution est vraiment d'augmenter les dimensions du véhicule.

De plus, pour maintenir les performances avec l'augmentation inévitable du poids, il est nécessaire de redimensionner le powertrain. La dynamique de conduite du véhicule change également, nécessitant des modifications du système de suspension. Tout cela entraîne des coûts supplémentaires et peut encore augmenter la masse du véhicule.

Un autre point fondamental est que, généralement, la législation sur l'économie de carburant est calculée sur l'ensemble de toute la production du constructeur - associant BEV, hybrides et modèles à moteur à combustion interne.

C'est-à-dire que l'amélioration de l'efficacité énergétique des véhicules 100 % électriques peut impacter les besoins d'amélioration des modèles « non BEV » de la marque. En d'autres termes, il peut être plus économiquement viable de réduire la masse des BEV au lieu d'adopter toute autre solution pour améliorer l'efficacité des modèles équipés d'un moteur à combustion.

Enfin, alors que des progrès dans la réduction des coûts des batteries et la densité de stockage d'énergie sont attendus, l'étude révèle que les solutions d'allègement en aluminium devraient conserver leur attrait économique pendant au moins la prochaine décennie.

L'étude

Trois segments BEV ont été spécifiés qui devraient, au cours de la prochaine décennie, être au centre du cycle d'allègement dans la stratégie des constructeurs :

- Berline/hayon, compacte urbaine, quatre portes. Les références utilisées étaient Hyundai Ioniq et Volkswagen ID.3

Multisegment familial, moyen, quatre portes. Références : Mustang Mach-E et Audi E-Tron ;

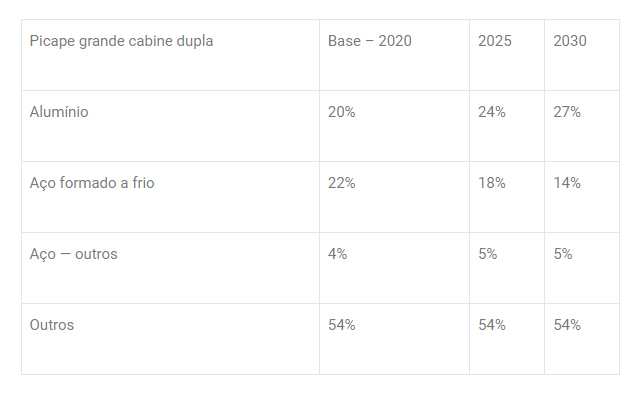

- Pick-up (carrosserie sur châssis), grande cabine double, quatre portes. Benchmark : Ford F-150 (qui propose des données approximatives sur le F-150 Lighting 100% électrique) et Rivian R1T.

- Trois mesures de rendement clés ont été établies. Le premier est la base de véhicules de référence 2020. Les autres sont 2025 et 2030 - dont les paramètres sont basés sur les tendances de l'industrie observées par le cabinet de conseil.

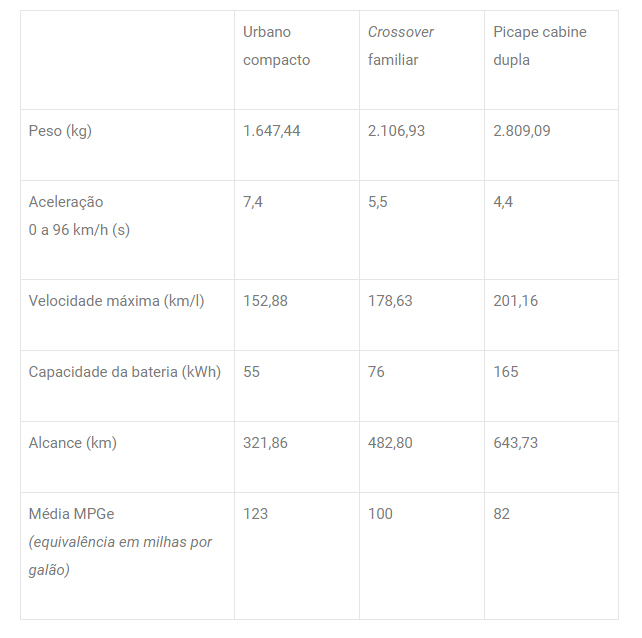

Spécifications du modèle de base (2020)

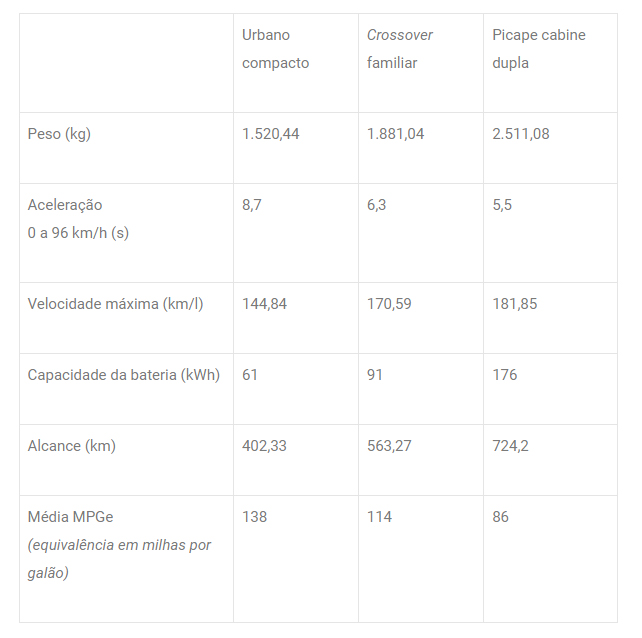

Spécifications du modèle de base (2025)

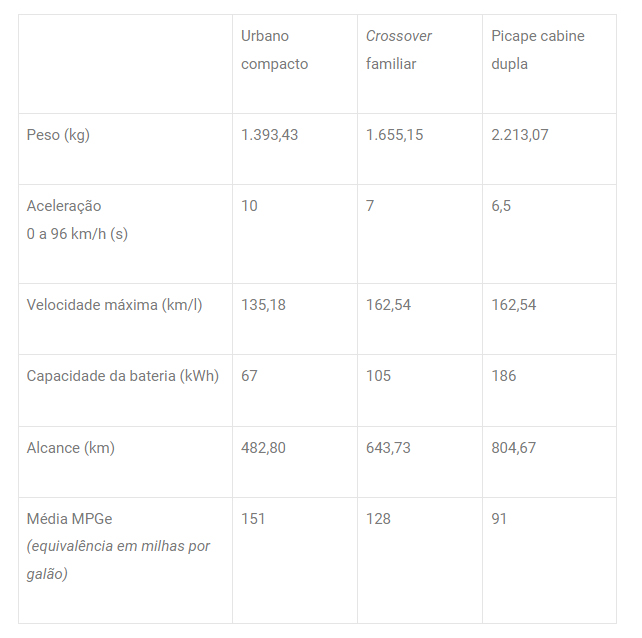

Spécifications du modèle de base (2030)

Selon le FEV, le poids, l'autonomie et la consommation équivalente devraient s'améliorer durant cette période. Cependant, on s'attend à ce que les consommateurs accordent de plus en plus d'importance à l'autonomie et au coût par rapport à la vitesse et à l'accélération ultimes. Par conséquent, ces deux dernières mesures ont gagné en tolérance, afin de réduire le coût final du véhicule.

Substitution de matériaux

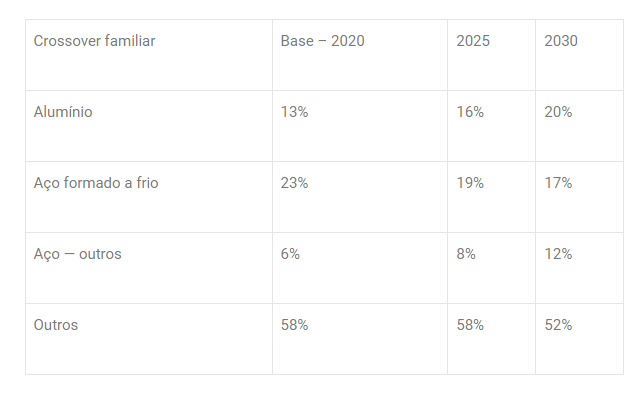

L'étude a également déterminé une composition de matériau de base des principaux systèmes et composants du véhicule, en tenant compte des modèles de référence.

Ensuite, un roadmap d'évolution technologique a été appliquée. Les matériaux utilisés dans divers systèmes des trois types de véhicules aujourd'hui ont été examinés, évaluant le potentiel de substitution de matériaux dans les composants et systèmes clés en 2025 et 2030.

Selon l'étude, l'aluminium n'a été appliqué aux composants qui sont encore fabriqués avec d'autres matériaux que lorsque le remplacement s'est avéré approprié, en tenant compte à la fois des problèmes de conception et de performances.

La distribution de la composition de base des matériaux a été développée en supposant que la réduction de poids sera principalement motivée par la nécessité de réduire la taille de la batterie pour atteindre une autonomie abordable et des facteurs supposés basés sur les tendances actuelles et l'avenir prévu.

Plus de 40 composants ont été évalués pour leur potentiel de réduction de poids en aluminium, dont 20 ont été séparés pour être remplacés. Dans l'ensemble, les pièces sélectionnées étaient au prix de 6,61 $ ou moins par kg de poids réduit.

Poids, coût et impact sur l'efficacité du BEV

Le poids, le coût et l'impact moyen de l'économie de carburant des BEV sur la moyenne de la production, en raison du remplacement par l'aluminium, ont été déterminés en augmentant progressivement le remplacement du métal dans les composants cibles, dans les scénarios 2025 et 2030.

La teneur en aluminium a été augmentée de 5 % par rapport au véhicule de référence à 100 %. La batterie et la taille du moteur d'entraînement électrique ont été ajustées pour maintenir des performances constantes aux niveaux choisis pour chaque classe de véhiculedans chaque scénario. La « teneur idéale en aluminium » était celle qui offrait les plus grandes économies sur le coût total du véhicule.

Pour la compacte urbaine en 2025, les économies étaient de 62 $ par véhicule, réalisées avec une teneur en aluminium de 25 %. Les composants remplacés étaient les plaques de protection, les plaques de rotor, les planchers avant et arrière, les portes, les sièges et les barres transversales. Au total, la réduction de poids était de 124,5 kg. Le coût moyen/kg de poids économisé à ce niveau était de 3,76 USD.

Pour le scénario 2030, les économies de coûts optimales étaient de 74 $, réalisées à une teneur en aluminium de 28 %, avec la conversion de la suspension avant. Le poids total réduit en remplaçant l'aluminium en 2030 était de 128,7 kg. La valeur moyenne par kg économisé à ce niveau était de 3,14 USD.

Pour le multisegment familial 2025, l'économie optimale de 74 $ a été atteinte, le véhicule contenant 25 % d'aluminium. Le boîtier de la batterie, les plaques d'extrémité du rotor, le plancher intermédiaire, les côtés de la carrosserie, les portes et les étriers de frein avant ont tous été convertis. Le poids total enlevé par ces remplacements était de 64,77 kg. Le coût moyen/kg de poids économisé était de 3,74 US$.

Pour 2030, les économies de coûts optimales étaient de 76 $/véhicule, réalisées avec une teneur en aluminium de 42 %. Dans ce scénario, la plaque de protection inférieure et les planchers avant et arrière ont été convertis, en plus des sièges. La réduction de poids totale de tous les remplacements pour 2030 était de 171,9 kg. Le coût moyen/kg économisé à ce niveau était de 5,08 $.

Pour la camionnette, en 2025, l'économie idéale était de 102 $/véhicule avec 35 % d'aluminium. Le boîtier de la batterie, les planchers avant, central et arrière, les étriers de frein avant et les sièges ont été convertis. La réduction de poids totale était de 156,2 kg, ce qui donne un coût moyen/kg économisé de 5,81 US$.

En voyageant vers le scénario 2030, les économies idéales étaient de 74 $ US/véhicule, réalisées avec une teneur en aluminium de 50 %. Les pièces converties étaient les plaques de protection, le pare-feu, le pare-chocs avant et les structures de déformation, en plus de la suspension avant et des sous-châssis avant et arrière. La réduction totale en 2030 était de 264,2 kg, avec un coût moyen/kg de poids économisé de 6,05 US$.

En ce qui concerne l'influence de la réduction de poids du BEV sur l'économie de carburant globale de la flotte de transport, les trois segments de véhicules ont amélioré la consommation hypothétique globale de la flotte de transport de 15,98 à 16,54 km/l en 2025, et de 23,51 à 24,36 km/l en 2030.

Cela représente des améliorations de l'économie de carburant de la flotte de transport de 3 % et 4 %, respectivement, en 2025 et 2030 - un fait qui augmente la viabilité de l'aluminium pour les constructeurs automobiles.

Conclusions

- Le contenu de l'aluminium des véhicules électriques à batterie est actuellement supérieure à celle des modèles du même segment équipés d'un moteur à combustion interne ;

- La teneur en aluminium des véhicules électriques à batterie augmente actuellement en fonction des dimensions et des performances attendues ;

- Malgré les améliorations attendues du coût des batteries et de la densité de stockage, les solutions en aluminium pour la réduction de poids devraient rester économiquement attractives pendant au moins toute la prochaine décennie ;

- Les véhicules électriques légers à batterie en aluminium offrent des avantages économiques supplémentaires lorsque l'on considère l'ensemble de la flotte de transport de vente, augmentant encore la faisabilité de l'adoption du métal pour la réduction de poids dans les véhicules 100 % électriques.

Source: revistaaluminio.com.br